طراحی کارخانه وقتی مفید خواهد بود که مراحل بصورت منطقی و منظم پیش روند. در روش مرحله ای زیر دقت شده است تا تمام موارد در نظر گرفته شود و چیزی از قلم نیفتد واضح است که امکان دارد مراحل این روش از نظر ترتیب زمانی درست به همین صورت اجرا نشوند، بدین معنی که بعضی مراحل جابجا شده و یا همزمان با یکدیگر انجام گیرند،که این نیز به علت وجود روابط زیاد بین کارکنان بخش طراحی کارخانه با بخش های دیگر پیش می آید.بعنوان مثال:طرحریزی خوب جریان مواد(مرحله دو)نمی تواند کاملا مستقل از بررسی های ایستگاههای کاری(مرحله شش) باشد.همچنین نحوۀ جریان مواد و چگونگی حمل ونقل ها را تا هنگامی که روش تولید دقیقا مشخص نشده باشد، نمی توانیم طرح کنیم. ضمنا هر مرحله را که پشت سرمی گذاریم به نکات و جزئیات جدیدی دست خواهیم یافت که احتمالا منجر به تغییراتی در ترتیب یا چگونگی انجام مراحل بعدی خواهد شد.بنابراین در حین انجام پروژه و پس از مرحله باید در کل برنامه تجدید نظر شود.

پس از مقدمۀ مختصر فوق به ذکر مراحل مختلف پروژه طراحی کارخانه می پردازیم:

مرحله اول :جمع آوری و تجزیه و تحلیل اطلاعات اولیه

قبل از شروع هر کاری در زمینۀ پروژه طراحی کارخانه اطلاعات زیادی باید جمع آوری شود از جمله:

وضع بازار فروش – مدل محصول و نقشه فنی آن و انواع مختلف محصول – مشخصات فنی مورد نیاز – طرحهای مهندسی روش – محل های عبور محصول – وسایل و تجهیزات مورد نیاز – برنامه ریزی تولید فعلی – روش های انبارداری – سیاست سرمایه گذاری – و فضای قابل دسترس.

اطلاعات فوق را جمع آوری کرده و در مراحل مختلف پروژۀ طراحی کارخانه از آنها استفاده می کنیم.

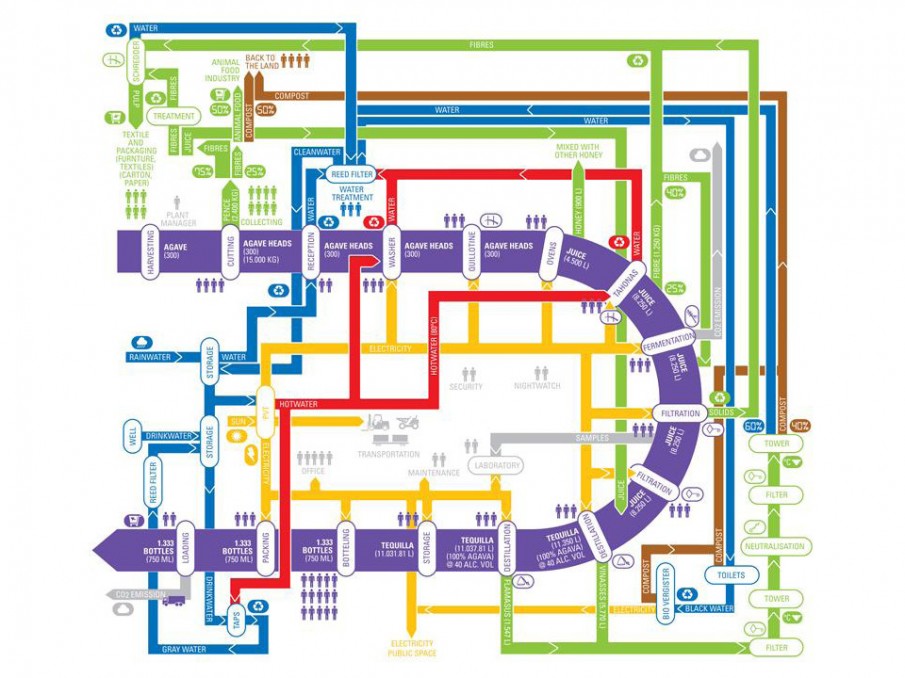

مرحله دوم :طرح ریزی اولیه جریان مواد

مطالعه دقیق اطلاعات فوق و مخصوصا اطلاعات مربوط به جریان مواد به ما توانایی رسم نمودار مونتاژ را می دهد.این نمودار اتصال قطعات بیکدیگر را بصورت شماتیک نشان می دهد که خود مقدمات طرح جریان مواد را فراهم می کند.

مرحله سوم:در نظر گرفتن عوامل موثر در طرح جریان مواد

بعد از اینکه یک تصور کلی از جریان مواد بدست آمد، لازم است به عوامل بسیار دیگری که نقش بسزائی در طرح نهائی جریان مواد دارند، توجه  شود.طرح جریان مواد از یک سری قوانین و قواعد کلی و عمومی جریان مواد(با فاکتورهای در نظر گرفته شده) تبعیت می کند. بعضی از این فاکتورها عبارتند از: میزان فعالیت ها-حرکت اشخاص-شرایط کار-جریان اجتناب ناپذیر مواد بین محل های مختلف کاری-تحویل، بارگیری و انبار-راهروها-سرویس های کارمندی-قابلیت انعطاف-نوع ساختمان-حمل و نقل های خارجی(حمل ونقل به کارخانه و از کارخانه)-سرویس های تولید(مثل تعمیرات)

شود.طرح جریان مواد از یک سری قوانین و قواعد کلی و عمومی جریان مواد(با فاکتورهای در نظر گرفته شده) تبعیت می کند. بعضی از این فاکتورها عبارتند از: میزان فعالیت ها-حرکت اشخاص-شرایط کار-جریان اجتناب ناپذیر مواد بین محل های مختلف کاری-تحویل، بارگیری و انبار-راهروها-سرویس های کارمندی-قابلیت انعطاف-نوع ساختمان-حمل و نقل های خارجی(حمل ونقل به کارخانه و از کارخانه)-سرویس های تولید(مثل تعمیرات)

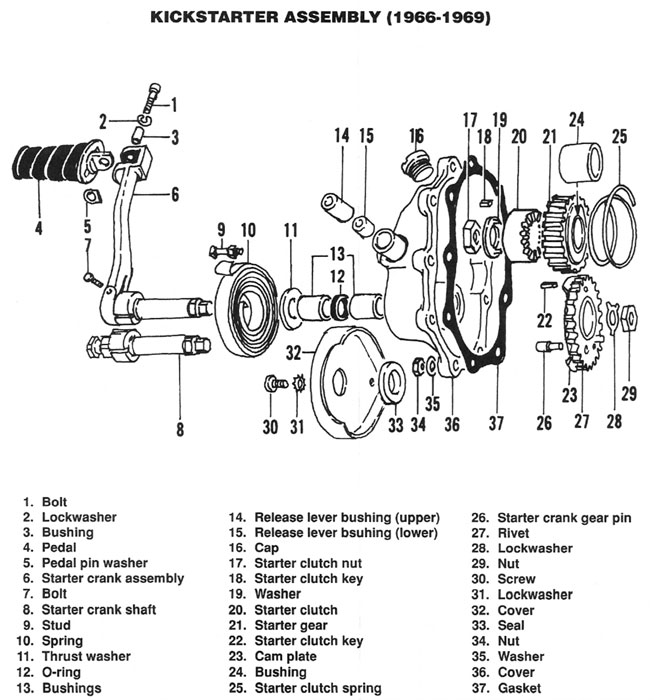

مرحله چهارم :طرح ریزی جریان مواد با جزئیات

بعد از یک بررسی همه جانبه از فاکتورهای مختلف موثر در طرح جریان مواد، باید جزئیات محصول و عملیاتی که روی آن انجام می شوند، بررسی شود.توالی عملیات مختلف و فعالیتهای انجام شده در کارخانه معمولا توسط مهندس فرآیند تولید تعیین می شود.او مونتاژهای اصلی و فرعی را مطالعه می کند و ترتیبی را که در آن عملیات مختلف باید انجام گیرند، تعیین می کند و سپس آنها را در جدول و نمودار فرآیند عملیات وارد می کند.

همچنین لازم است که فعالیتهای موجود در تولید اجزأ مختلف محصول در یک طرح جریان مواد کلی بهم ربط داده شوند ضمنا طرح نهائی جریان مواد نباید آنقدر غیر قابل اتعطاف باشد که در آینده نتوان تغییرات جدید را در آن وارد کرد.داشتن قابلیت انعطاف بهترین و مطلوب ترین مشخصۀ یک طرح خوب است.بنابراین در طرح نهایی باید نوعی سازگاری برقرار باشد که ویژگیهای طرح را متعادل نماید و همچنان اعمال تغییرات آینده را بدون اینکه با طرح موجود تعارض داشته باشد،امکان پذیر سازد.

نمودار مونتاژ می تواند ما را در تجسم بهتر طرح جریان مواد کمک کند و نمودار فرآیند عملیات،جدول رابطه فعالیت ها، جدول"از-به" و دیگر جداول و نمودارها میتوانند در طرح نهایی جریان مواد کمک کنند.

مرحله پنجم :طرح ریزی روشهای حمل و نقل

بر اساس طرح جریان مواد فوق،باید نسبت به روشهای عمومی حمل ونقل مواد مختلف و نوع وسایل حمل ونقل مورد استفاده تصمیماتی اتخاذ نمود.سه نوع عمومی تجهیزات حمل و نقل ها عبارتند از :

الف-نقاله ها

ب-جرثقیل ها و بالابرها

ج-وسایل نقلیه صنعتی

(گاهی اوقات ترکیباتی از چند تا از اینها را استفاده می کنیم)

بعد از روش تولید، مسئله حمل و نقل مهمترین عامل در بررسی یک طرحریزی خوب است.نتیجه اینکه، روش مخصوص حمل و نقلی باید برای هر حرکت مواد یا هر قطعه ای، انتخاب شود(در سطح کل کارخانه).در انتخاب هر وسیله و روش حمل و نقل عوامل زیادی باید در نظر گرفته شوند.

منبع:اصول طراحی کارخانه نوشته اپل ترجمه گروه مهندسی صنایع تهیه و تنظیم از نیازکارخانه

ادامه دارد

تهیه و تنظیم:نیازکارخانه http://www.niazfactory.com

جهت دانلود مطلب فوق بر روی لینک زیر کلیک کنید

![]() روش_سیستماتیک_طراحی_کارخانه_.pdf

روش_سیستماتیک_طراحی_کارخانه_.pdf